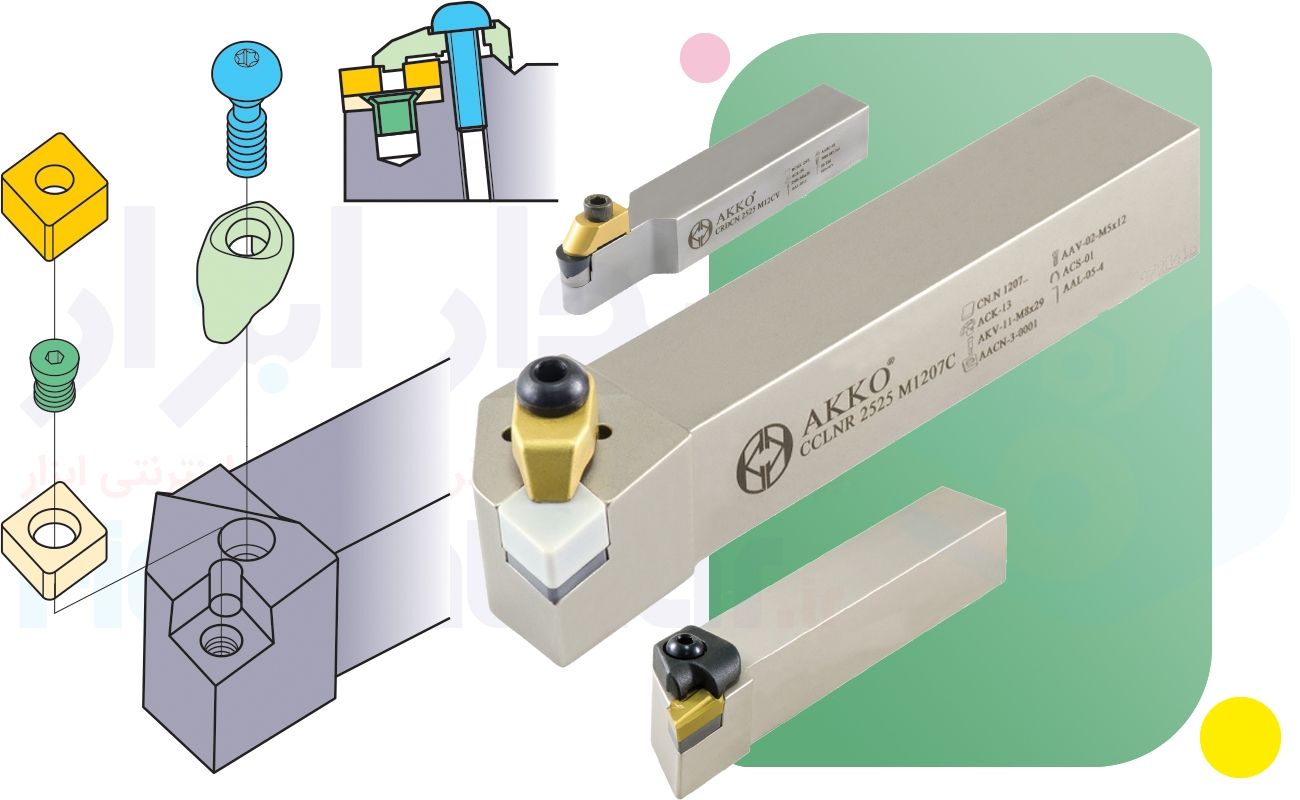

مکانیزم های گیرش اینسرت در هلدرهای تراشکاری

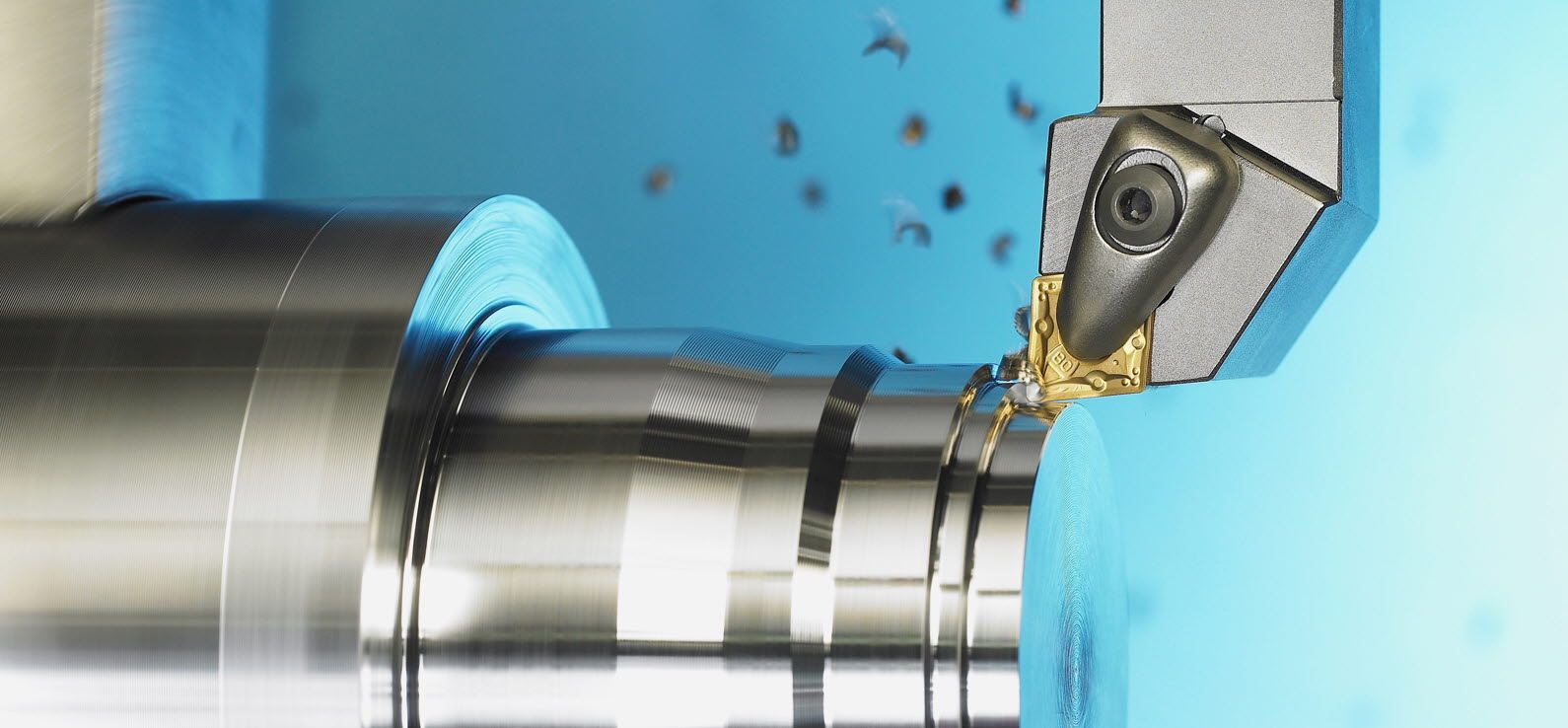

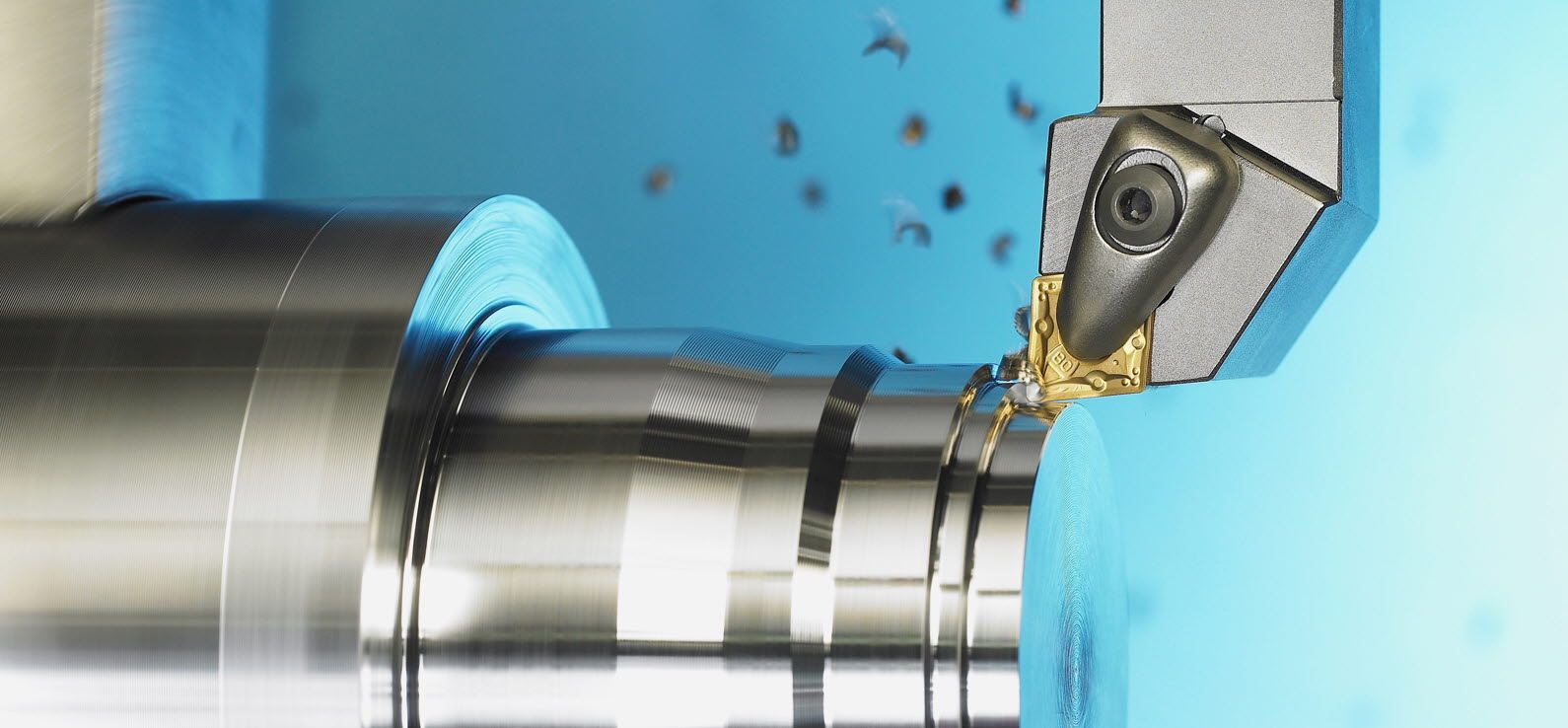

اصولا تراشکاری به عملیاتی گفته می شود که قطعه کار بر روی ماشین تراش به صورت دوار می باشد یعنی می چرخند و توسط ابزار معمولا قطعات استوانه ای شکل ایجاد می کند. اساس کار در تراشکاری گردش قطعه و حرکت ابزار بر روی سطح قطعه کار می باشد که در زمان تماس این دو با یکدیگر سبب براده بردای ابزار از سطح قطعه می گردد.

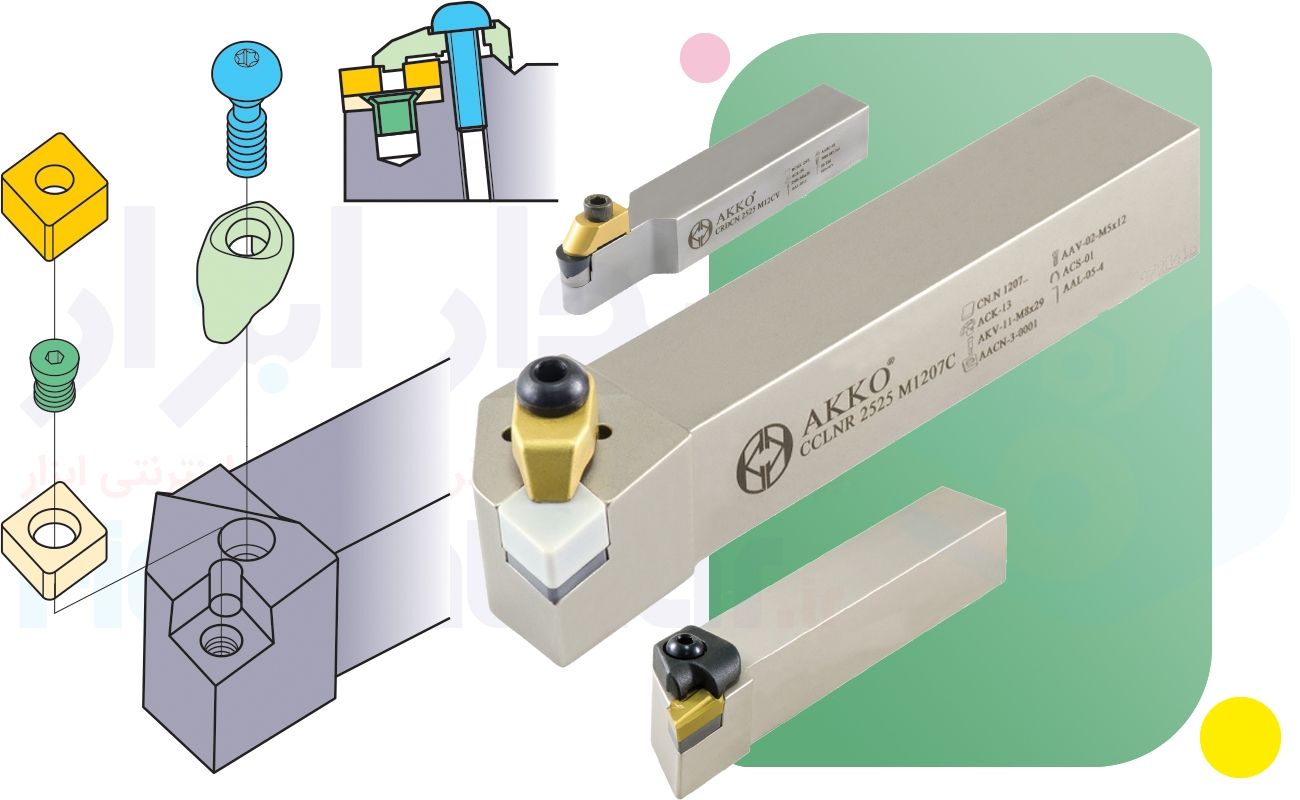

امروزه برای براده برداری از سطح قطعات در دستگاه تراش دستی Manuel یا اتوماتیک CNC از الماس های تراشکاری استفاده می شود که بوسیله نگهدارنده هایی به نام هلدر یا هولدر تراشکاری قابل استفاده می شوند. آشنایی با نوع مکانیزم های نگهداری الماس تراشکاری سبب انتخاب بهینه هلدر تراشکاری شده و همچنین باعث کاهش هزینه تولید می گردد.

استفاده از هلدر تراشکاری با اینسرت قابل تعویض تراشکاری مزایای زیر را دارد

- کاربرد آسان تر (کاهش زمان زیرکاری و جوش دادن)

- قابلیت استفاده از لبه های برشی بیشتر

- کاهش هزینه تولید (صرقه اقتصادی)

- عدم احتیاج به سنگ زی یا لحیم کاری (جوش) اینسرت

- افزایش تولید، کاهش زمان تولید

- استفاده از جنس ابزار و فرم هندسی مناسب با شرایط و قطعه کار

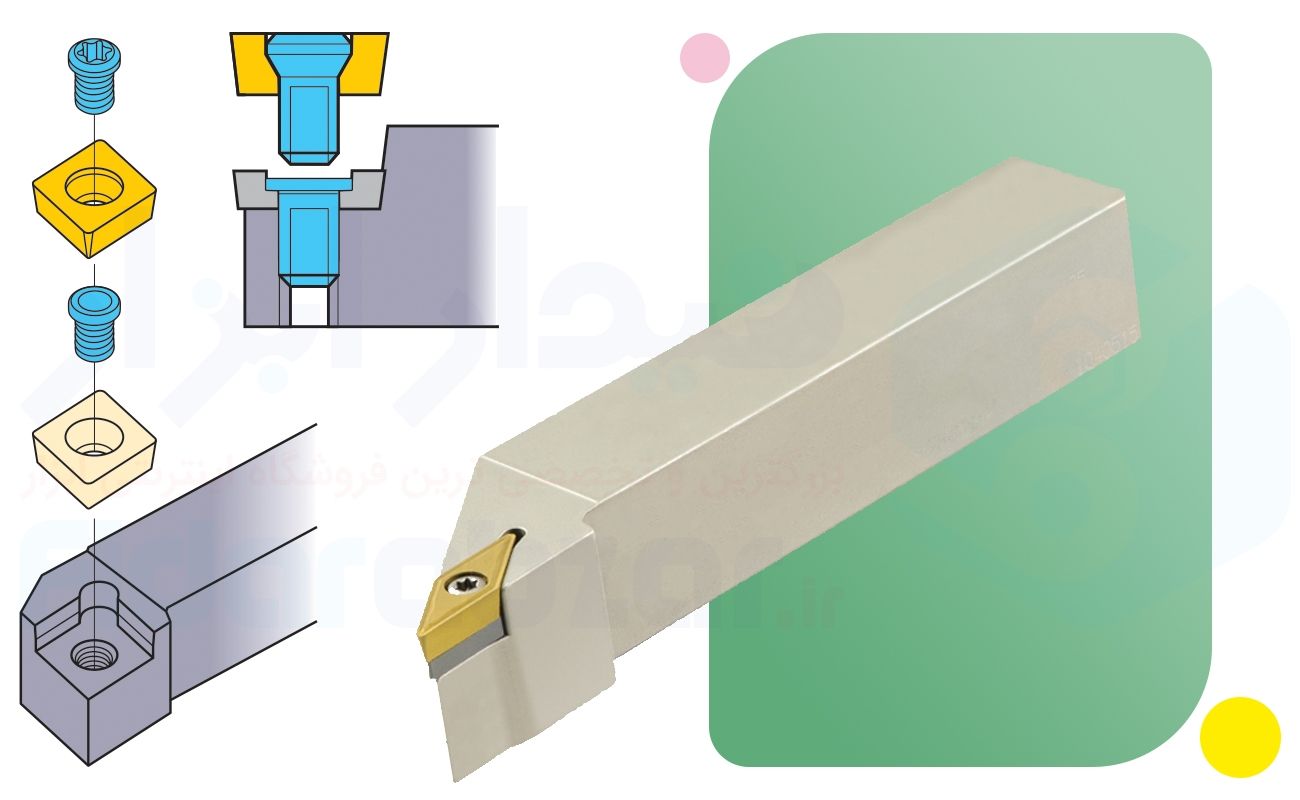

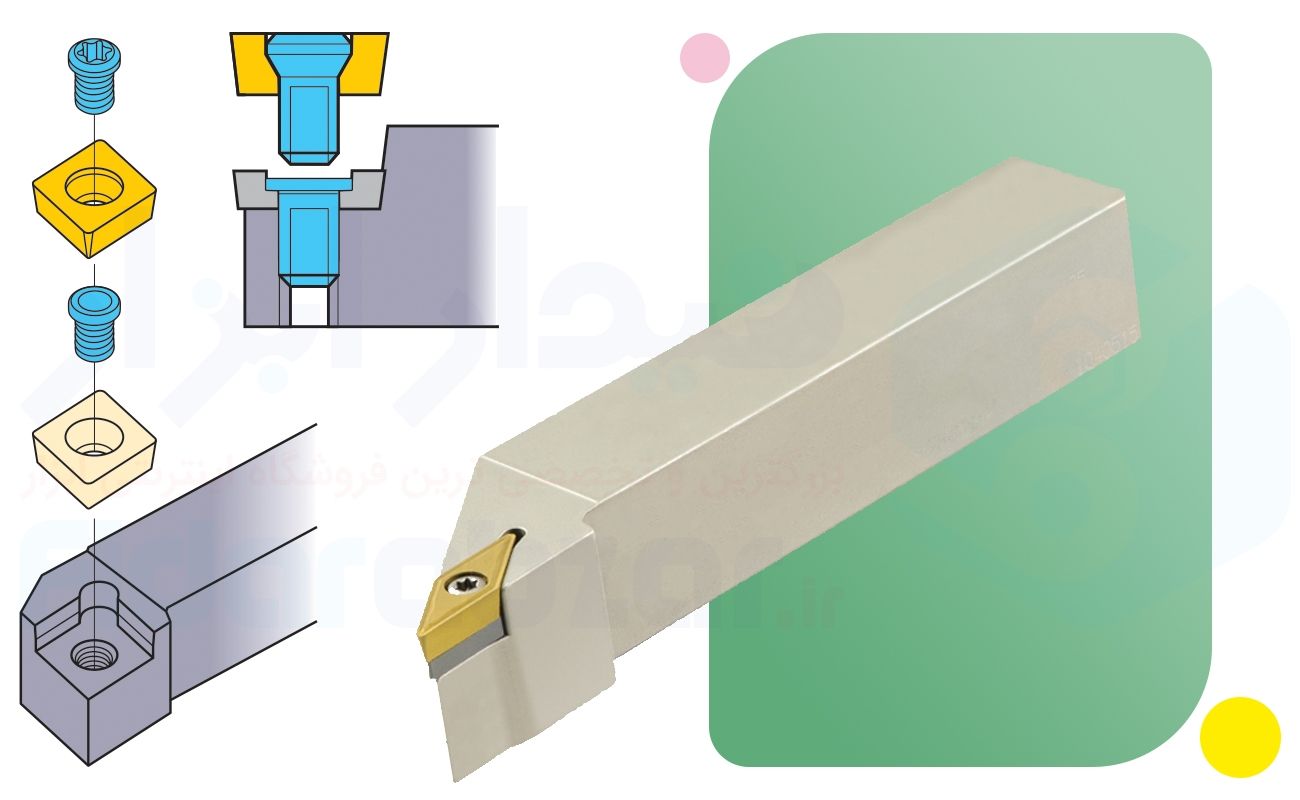

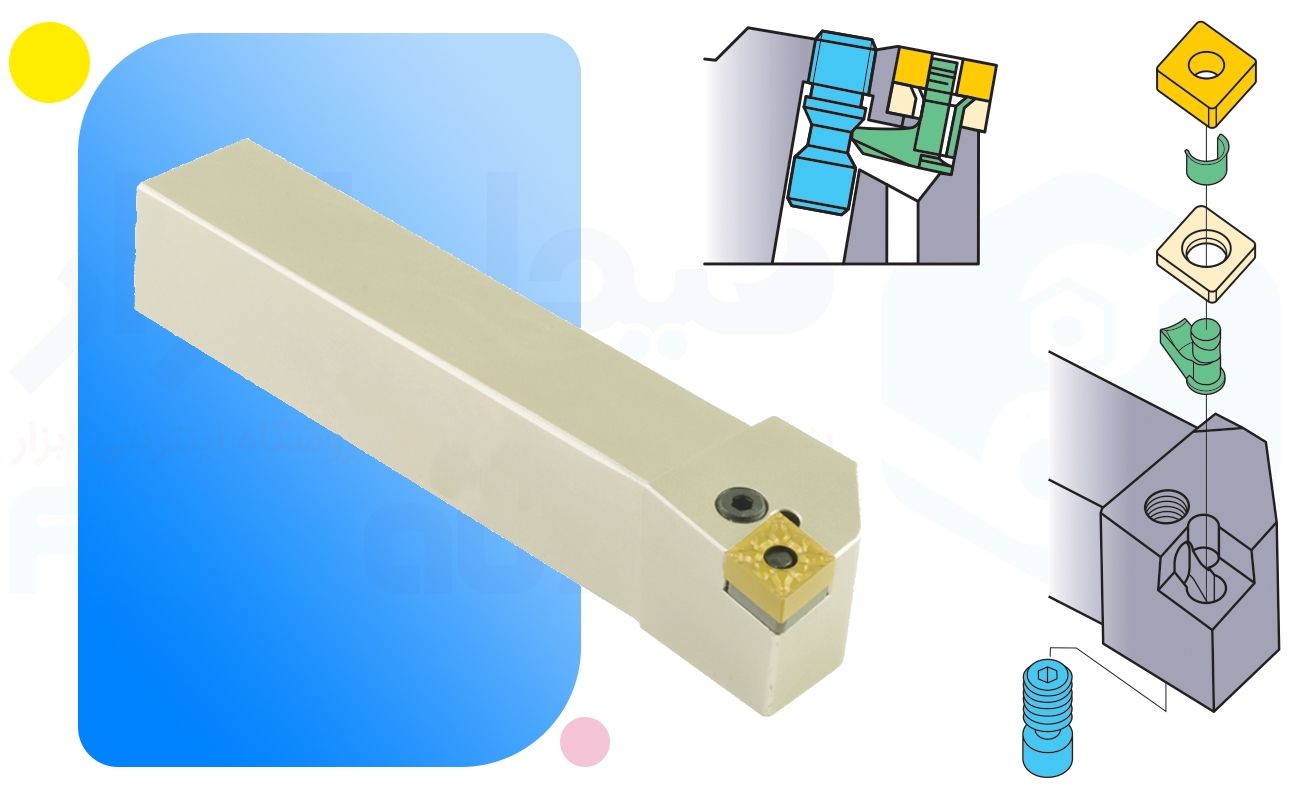

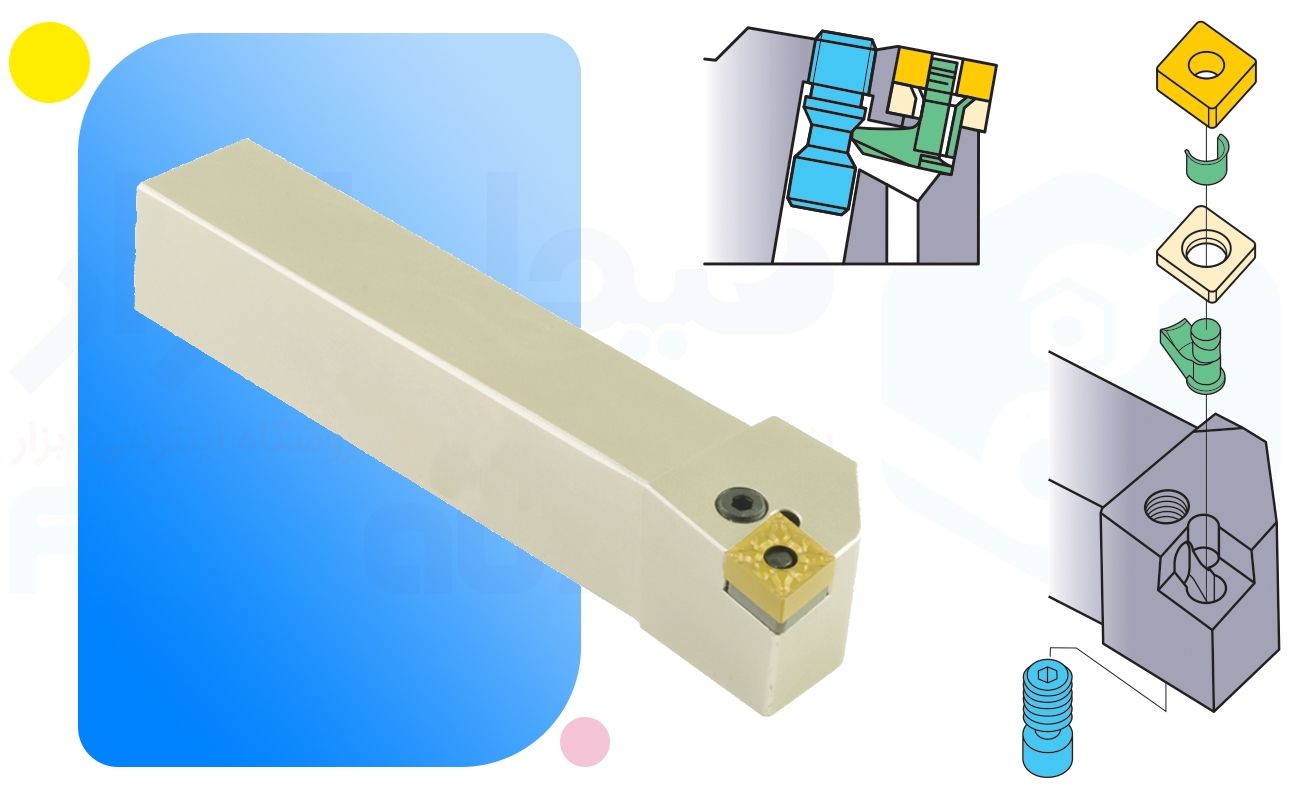

مکانیزم گیرش پیچی نوع S

اولین انتخاب جهت استفاده در عملیات داخل تراشی قطعاتی که دارای قطر کم هستند استفاده از مکانیزم گیرش الماس نوع پیچی است. همچنین این سیستم جهت روتراشی با میزان بار کم (پرداخت)، بار متوسط و بار زیاد (خشن کاری) نیز مورد استفاده قرار می گیرد. مکانیزم این نوع گیرش الماس بدین گونه طراحی گردیده است که معمولا هلدر دارای شیم (زیربند) است .

شیم از قسمت سوراخ مرکزی بوسیله پیچی که دارای سوراخ در مرکز خود است (توپیچ و روپیچ) بر روی هلدر بسته می شود و سپس اینسرت نیز از سوراخ مرکزی بوسیله پیچ بسته می شود. همچنین در برخی موارد و برای تراشکاری قطر های کوچک شیم و توپیچ رو پیچ حذف می شود و اینسرت بوسیله پیچ در نشیمنگاه مستقیما به بدنه هلدر متصل می شود.

یکی دیگر از ویژگی های این مکانیزم قابلیت تعویض سریع الماس تراشکاری و عدم وجود مانع برای جریان براده ناشی از عملیات براده برداری می باشد.

مکانیزم گیرش اهرمی یا چکمه ای نوع P

این نوع مکانیزم گیرش اینسرت جهت تراشکاری و براده برداری قطعات با قطر بالا با میزان نرخ بار زیاد و متوسط (مدیوم و خشن کاری) برای روتراشی و داخل تراشی مورد استفاده قرار می گیرد.

در واقع صلبیت بالای مکانیزم گیرش الماس این نوع هلدر سبب مهار نیروی برشی و امکان براده برداری با میزان بار بالا را فراهم می آورد. از ویژگی های دیگر این نوع گیرش اینسرت تراشکاری می توان به پایداری و صلبیت بالا و دقیق اشاره نمود. این مکانیزم مانعی بر سر جریان براده ناشی از عملیات براده برداری ایجاد نمی کند.

یکی دیگر از مواردی که در انتخاب هلدر تراشکاری باید مورد توجه قرار بگیرد نحوه تعویض اینسرت تراشکاری و میزان زمان تعویض می باشد. سیستم گیرش اینسرت نوع چکمه ای قابلیت جابجایی و تعویض اینسرت در کوتاه ترین زمان را ممکن می سازد و این امر سبب افزایش راندمان و کاهش زمان تولید و سبب صرفه جویی در زمان و هزینه می گردد.

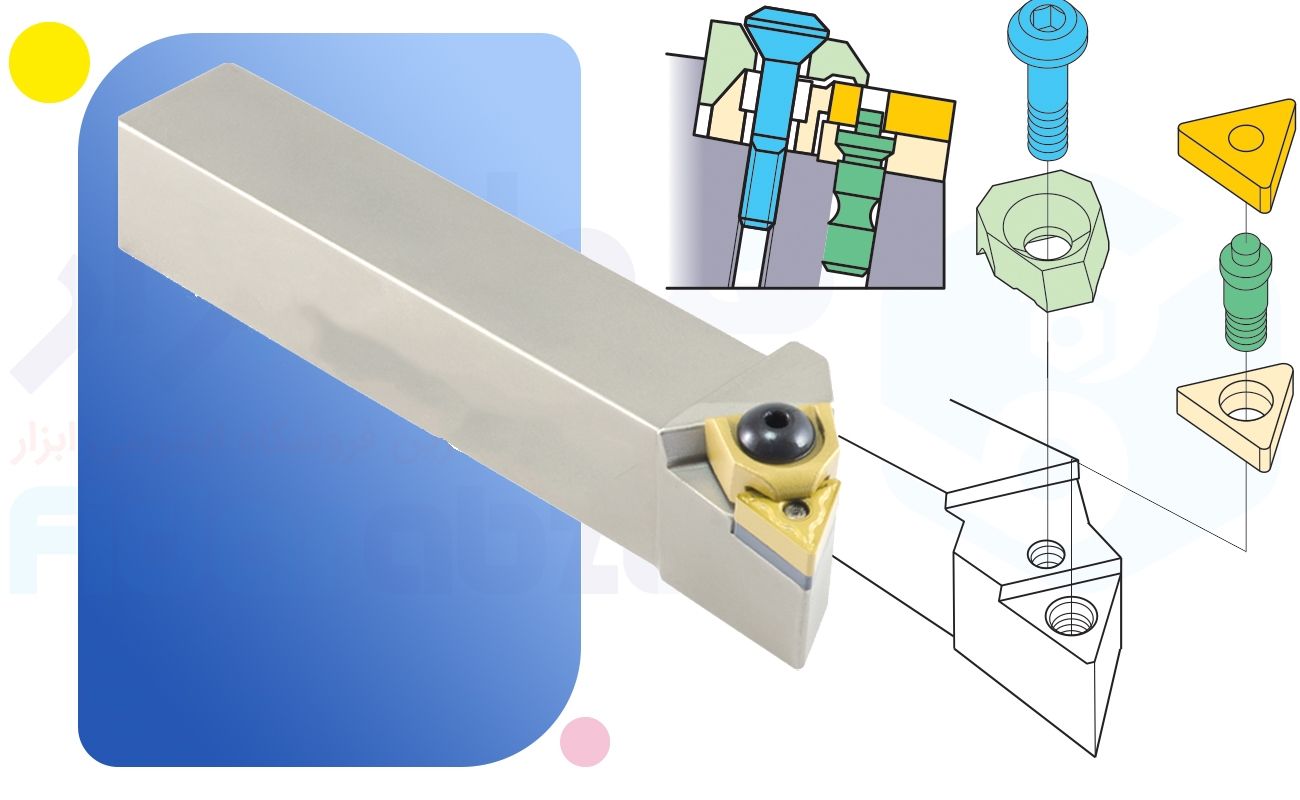

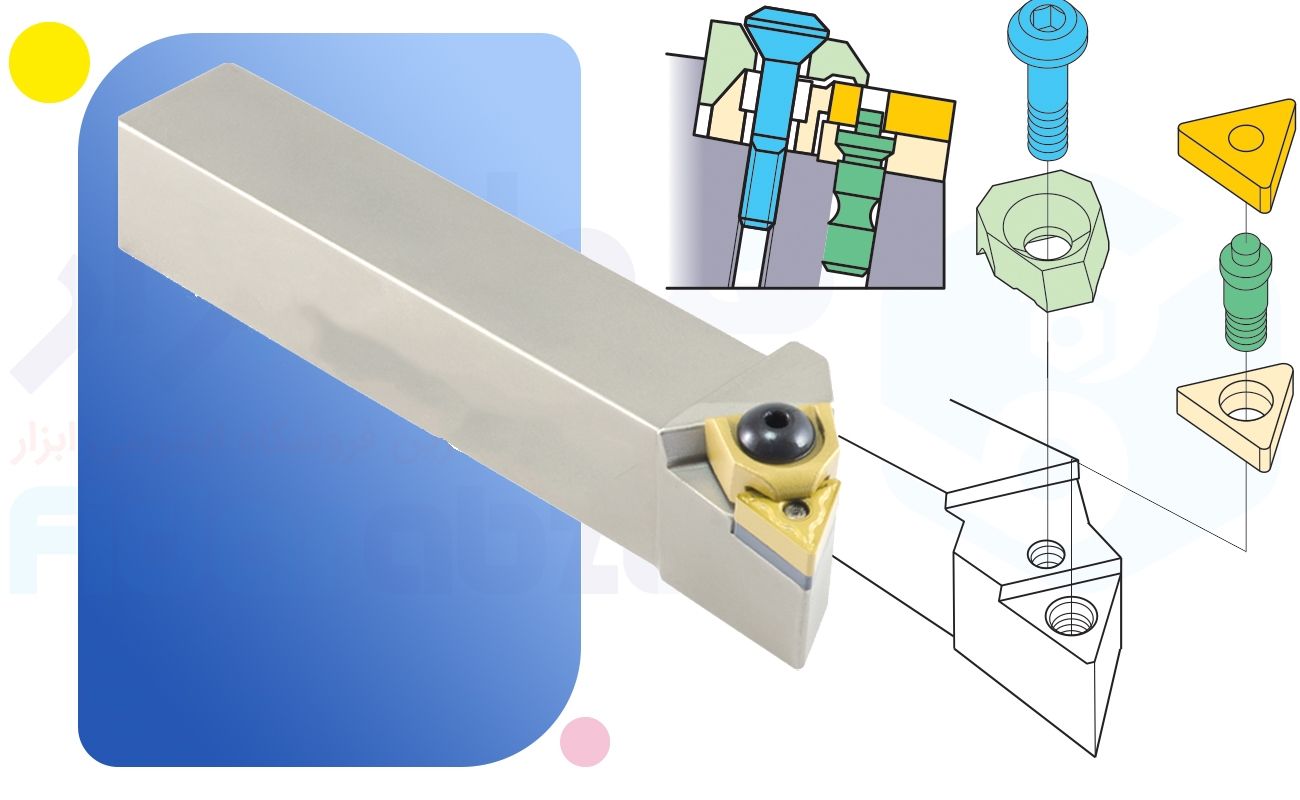

مکانیزم گیرش روبندی نوع T

مکانیزم گیرش روبندی جهت روتراشی با میزان بار کم تا زیاد (پرداخت تا خشن کاری) در عملیات روتراشی، داخل تراشی و پیشانی تراشی مورد استفاده قرار می گیرد.

این نوع گیرش الماس تراشکاری به دلیل صلبیت بالا قابلیت براده برداری با میزان بار بالا را دارا می باشد و همچنین قابلیت تعویض سریع الماس از ویژگی های این نوع سیستم می باشد. معمولا در این سیستم از شیم (زیربند) استفاده می شود که دارای جنس تنگستن کارباید می باشد که با ایجاد فضای آزاد سبب جذب نیروی برشی شده و از شکستن و یا آسیب دیدن الماس تراشکاری طی فرایند براده برداری محافظت می کند.

یکی دیگر از ویژگی های این مکانیزم عدم وجود مانع برای جریان براده ناشی از عملیات براده برداری می باشد چرا که براده حاصل در صورت وجود مانع سبب ایجاد خسارت های جبران ناپذیری می گردد.

مکانیزم گیرش روبندی نوع M

مکانیزم این سیستم نگهداری اینسرت بدین صورت است که شیم و اینسرت از طریق پین در قسمت نشیمنگاه متصل می شوند و بوسیله روبند بوسیله اعمال نیرو بر روی قسمت بالای اینسرت قرار گرفته و سبب نگهداری اینسرت از قسمت بالا می شود. این سیستم اولین انتخاب برای داخل تراشی و روتراشی در قطر های بالا پس از سیستم چکمه ای که نیاز به سیستم گیرش اینسرت با قدرت بیشتری است مورد استفاده قرار می گیرد. در این سیستم به دلیل استفاده از گوه یا روبند که مستقیما با بسته شدن روبند نیروی گیرشی بر روی اینسرت اعمال می شود و سبب گیرش و مهار نیروی برشی می شود. از مزیت های این نوع سیستم می توان به قابلیت دستیابی خوب و زمان کم برای تعویض اینسرت و همچنین صلبیت بالا جهت گیرش اینسرت اشاره نمود. یکی دیگر از ویژگی های مهم این نوع سیستم گیرش اینسرت تراشکاری عدم وجود مانع در مسیر جریان براده خاصل از عملیات براده برداری می باشد.

مکانیزم گیرش روبندی نوع C و D

سیستم گیرش اینسرت توسط روبند که برای اینسرت هایی که دارای سطح صاف هستند و فاقد براده شکن هستند مورد استفاده قرار می گیرد. این نوع سیستم در دهه 50 در روزهای ابتدایی استفاده از اینسرت های تعویض شو که امکان تولید اینسرت های تراشکاری و فرزکاری با براده شکن امکان پذیر نبود مورد استفاده قرار می گرفت.

در واقع جهت استفاده از این نوع اینسرت ها معمولا از هلدرهایی با سیستم گیرش نوع روبندی استفاده می شود. برای اینکه براده حاصل از عملیات ماشینکاری خرد شود یک براده شکن ساخته می شد و سپس روی اینسرت و زیر روبند قرار می گرفت. این نوع سیستم معمولا در عملیات کپی تراشی مورد استفاده قرار می گیرد و یا زمانی که نیاز به زوایای براده مثبت و منفی می باشد مورد استفاده قرار می گیرد. همچنین این نوع مکانیزم مناسب برای استفاده برای نگهداری الماس های تراشکاری سرامیکی و سی بی ان که نیازمند تحمل نیروی برشی زیادی هستند نیز مورد استفاده قرار می گیرند.

Validate your login